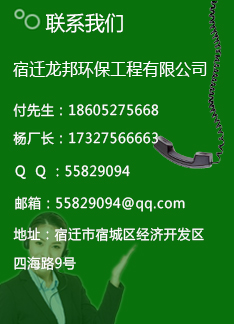

欢迎宿迁龙邦环保工程有限公司官方网站,公司从事环保设备加工,并且提供排烟管道加工,通风管道加工、环评业务咨询代理等业务,欢迎来电咨询:18605275668...

- 处理有机废气的技术有哪些

- 文章来源: 徐州环保设备 发布日期:2019-05-16 15:25:28 阅读次数:[165]

- 针对有机物的处理技术主要有传统净化技术、新型净化技术和复合型净化技术。传统净化技术包括吸附法、吸收法、燃烧法和冷凝法等目前应用较广泛,同时新型净化技术膜分离法、光催化法、生物法和等离子体净化法等近年来也快速发展和应用;徐州环保设备告诉大家,近年来一些研究者将这些净化技术各自优点结合起来,创新出复合型净化处理技术,不断实践和探索较优组合的处理效果和净化技术。1、吸附法吸附法是将有机废气通过装满吸附剂的填充床,吸附有机物达到减小空气污染目的。其关键在于选用吸附剂的性能,高性能吸附剂应具有较大吸附容量、均匀的吸附孔径、易再生等特征。常见工业吸附剂主要有活性炭、活性碳纤维、焦炭粉粒、分子筛沸石等。活性炭由于其具有密集的微孔结构、极大的内表面积、良好的吸附性能、稳定的化学性质,所以能够适用于喷漆废气中VOCs的吸附净化;但处理湿度大于60%的废气,其吸附效果将明显降低;若没有再生装置,更换活性炭增大了运行成本;若采用热空气再生容易引发着火。分子筛比活性炭具有耐高温、不可燃、较强疏水性等特征,可通过热空气再生,对于湿度不高于90%的废气也表现出良好的吸附效果。目前工业上常用的吸附工艺有固定床、移动床、流化床和转轮式吸附装置。如今欧美、日本等发达国家已普遍应用转轮吸附净化技术,该技术主体是一个装满吸附剂的旋转轮,并根据处理作用的不同划分为吸附、脱附和冷却3个部分。含有VOCs的喷漆废气引入吸附区域,与吸附区中的吸附剂充分接触吸附,待吸附剂转入到脱附区与高温蒸汽或热空气接触,VOCs脱附并随气流流出,吸附剂再生;再生后的吸附剂转移到冷却区降温,为下一次吸附作准备。通常采用的吸收设备为填料塔或喷淋塔。物理吸收一般采用填料塔口设备。因为填料塔相界面大,气液接触时间和气液比均可大范围调节,在分离效率和压降方面都较好,同时结构简单,操作弹性大,成本低,对具有腐蚀性的VOCs废气可采用不锈钢或陶瓷材质填料提高耐腐蚀性。相对于填料塔,喷淋吸收塔结构简单、阻力小、投资小。在吸收过程中废气在塔内下进上出,吸收剂由耐腐泵从塔顶打入液体分布装置,均匀向下喷淋和废气逆流接触并发生化学反应四,洗涤后的废气经喷淋层上方除雾器除去雾滴后从吸收塔顶部排出。2、燃烧法燃烧法是将喷漆废气中的有机物燃烧氧 化,转换成CO:和HZO无害物质达到废气净化目的。燃烧法可分为直接燃烧法、热力燃烧法、催化燃烧法、蓄热燃烧法等类型。(1)直接燃烧法高浓度可燃有机废气宜采用直接燃烧法。直接燃烧法需要足够高温度,并保证燃烧空间内拥有足够氧气。若氧气量不足则燃烧不完全;若氧气量过多,会使可燃物浓度不在着火界限范围内导致不完全燃烧。为防止气体爆炸,一般在锅炉或敞开的燃烧器中燃烧废气,燃烧温度大于1100℃;但当燃烧不完全时,会导致一些污染物和烟尘排放到大气中,同时燃烧的热能无法回收,造成燃料能量损失。(2)热力燃烧法低浓度可燃有机废气可采用热力燃烧法处理。浓度低可燃性物质导致在燃烧过程中不足以释放支持整个燃烧过程所需的能量,因此需加辅助燃料作为助燃气体,通过燃烧助燃气体提高热量,使废气达到反应温度并充分燃烧,如图8所示。热力燃烧法温度一般在500~900℃范围内,低于直接燃烧法温度。(3)催化燃烧法催化燃烧法被视为处理VOCs的一种效率高的技术,在催化剂作用下VOCs可在较低温度下(通常为200~400℃)氧 化生成没有污染的CO2和H2O。催化燃烧法无二次污染,工艺操作简单,安全性高,起燃温度低;但催化剂性能优劣决定VOCs净化效果。(4)蓄热燃烧法当有机废气浓度不高时,常规的热力燃烧和催化燃烧不足以维持自燃,需要额外补充大量热能,因此宜采用蓄热燃烧。目前应用的蓄热燃烧器分两种:蓄热式热力燃烧反应器(RTO)和蓄热式催化燃烧反应器(RCO)。对于RTO装置,一般由蓄热式换热器、热力燃烧室和切换阀门组成,常见的基本形式有二室、三室和多室RTO。二室RTO在进行阀门切换过程中会发生管道残留有机废气同净化后的废气一同排放问题,导致在净化周期内有一半以上时间内无法实现达标排放,净化效率低于80%;三室RTO在二室RTO的基础上增加了冲洗室,解决了废气未处理就排出问题,但阀门过多很难实现同步切换,使未处理废气同净化气体混合,无法实现达标排放;对于多室RTO亦是如此。RCO装置一般由蓄热催化炉和旋转换向阀组成,蓄热催化炉内分隔成多个蓄热催化室,有机废气通过旋转换向阀的进气口进入蓄热催化室中加热,待气体温度达到200~500℃后通过另一个蓄热催化室,在催化剂作用下使得净化并释放热量,净化后的高温气体被蓄热体吸收能量并降低温度,较后通过旋转换向阀的排气口排出。蓄热燃烧技术优越在于净化效率高、无二次污染,同时实现能量回收,节约燃料,具有良好应用前景。

- 上一篇:钢铁工业废弃处理选择正确的设备是关键

下一篇:厨房排烟管道噪音大怎么办 - 上一篇:钢铁工业废弃处理选择正确的设备是关键